HDF (High Density Fibreboard/Hardboard) kod nas poznatiji kao lesonit je vlaknasta ploča visoke gustine, slična medijapanu ali je presovan pod većim pritiskom i većom temperaturom, tako da ima veću tvrdoću. Prvi put je izrađen u Engleskoj 1898 godine, vrućim presanjem starog papira.

Lesonit ploče se izrađuju od četinarskog i lišćarskog drveta, a u novije vrijeme i od bukovine. Za njihovu izradu najčešće se koriste piljevina, otpaci pri proizvodnji dasaka, letvi, greda, tj. koriste se svi otpaci iz obrade drveta.

Lesonit je neverovatno svestran materijal koji ima širok spektar primjena. Iako se najčešće koristi u građevinskoj industriji (toplotni i zvučni izolacioni materijal za vrata, zidove, plafone i krovove, akustične panele), može se koristiti i za namještaj (leđa namještaja, dno fioke, fotelje, stolice), pakovanje proizvoda. Koristi se čak i u slikarstvu kao podloga slikama na ulju.

Podjela lesonit ploča prema namjeni i dimenzije:

- izolacione, upotrebljavaju se za zvučnu i toplotnu izolaciju podova, zidova i tavanica (debljina izolacionih ploča je 12,5; 20 i 25 mm, dozvoljeno odstupanje: po širini ± 5 mm, po dužini ± 10 mm, po debljini 1,5 mm);

- izolaciono-obložne, se upotrebljavaju za unutrašnje oblaganje zidova, panela i dr. (debljina 10 i 12,5 mm, dozvoljeno odstupanje: po širini ± 5 mm, po dužini ± 10 mm, po debljini ±1,0 mm);

- polutvrde (debljina 6 i 12,5 mm, dozvoljeno odstupanje: po širini ± 5 mm, po dužini ± 10 mm, po debljini ±0,5 mm)

- tvrde se upotrebljavaju za unutrašnje oblaganje zidova, plafona i pregradnih zidova (debljina 3 i 5 mm, dozvoljeno odstupanje: po širini ± 5 mm, po dužini ± 10 mm, po debljini ±0,5 mm).

- tvrde ploče se mogu upotrebljavati i za izradu vrata, ugradbenog nameštaja, i dr.

Maksimalna dužina za sve vrste ploča je 3600 mm, a širina 1200 mm.

Struktura i tekstura

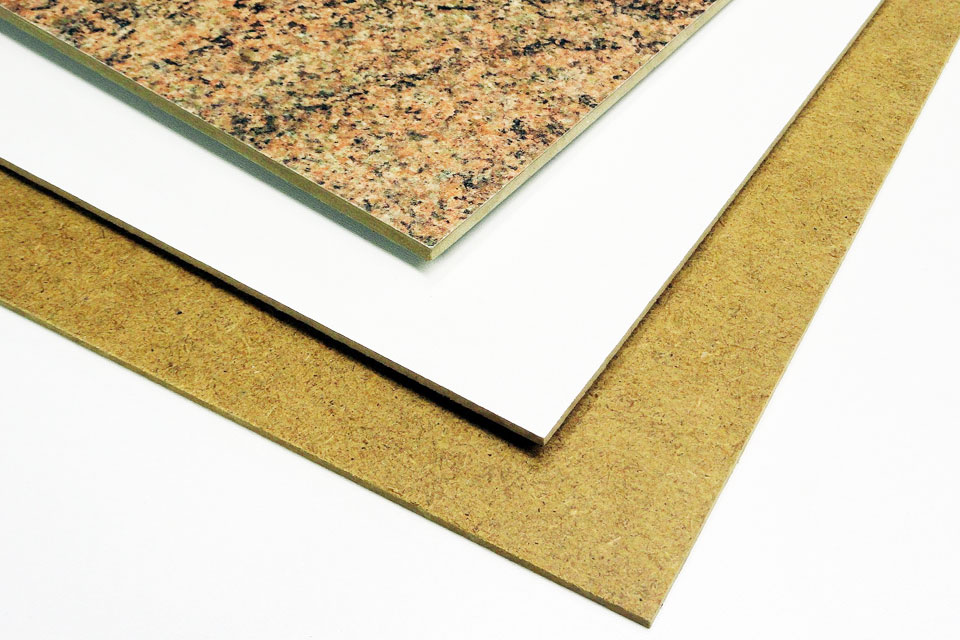

Lesonit ploče se sastoje od dva sloja: jezgra i površine. Jezgro je napravlјeno od drvenih vlakana koja su orijentisana u različitim pravcima i izgleda mrežasto zbog primjene sita za ocjeđivanje viška vode i boljeg isparavanja vode tokom presanja. To daje snagu i stabilnost. Površina je napravlјena od drvenih vlakana koja su orijentisana u istom pravcu i daju glatku površinu.

Slično kao medijapan lesonit se može farbati, obložiti furnirom, melanijskim folijama itd.

Impregnacija u mokrom postupku

Tvrde ploče vlaknatice i izolacione ploče se proizvode po mokrom postupku. Specifičnost ovih postupaka je u tome što se za formiranje vlaknaste mase koristi voda.

Impregnacija predstavlja proces u kome se vlaknima u vodenoj suspenziji dodaju veziva i drugi aditivi, tako dođe do njihove koagulacije(zgrušavanja) i taloženja na vlakna, a ima za cilj da smanji apsorpciju vode, a time i debljinsko bubrenje, uz istovremeno povećanje čvrstoće.

Sredstva koje se koriste u impregnaciji su:

- Veziva kao što su: lignin, asfalt, sintetske termoreaktivne smole (urea- ili fenol-formaldehidna) ili ulja (tungovo, laneno ili talovo).

- Emulgatori koji služe za poboljšanje vlago-otpornosti ploče. Parafin se koristi kao supstanca koje smanjuju upijanje vode i debljinsko bubrenje pri čemu njegov sadržaj obično ne prelazi 1,5 % od mase suvih vlakana.

- Koagulatori kojima se pospješuje taloženje sredstava impregnacije, na drvna vlakna. Najčešće sredstvo za koagulaciju je kolofonijum.

- Aditivi za povećanje otpornosti na insekte i truljenje.

- Aditivi za povećanje vatrootpornosti su najćešće stabilne neorganske soli.

Tehnologija proizvodnje

Sirovina u obliku piljevine, strugotine ili oblica se dovodi do sjekačice. Iz sjekačice se doprema na sita za prosijavanje sa kojih se sitnija frakcija transportuje u silos sječke, krupna se odvodi na mlin za dositnjavanje, a zatim se vraća ponovo na prosejavanje odnosno u silos sječke.

Iz silosa se odvodi u kontinualni kuvač gde se tretira parom i razvlaknjava se na primarnom rafineru (defibratoru).

Odatle se dobijena vlaknasta masa pod pritiskom pare prebacuje u kacu za lagerovanje i miješa se sa vodom.

Iz ove kace masa se pumpom prebacuje na sito za separaciju na kome se izdvajaju krupnije frakcije, a vlaknasta masa zadovoljavajućeg stepena mljevenja koja je prošla kroz sito, pumpom se doprema na ugušćivač.

Sa ugušćivača se prebacuje u drugu kacu za podešavanje koncentracije vlaknaste suspenzije.

Krupna vlakna, dodatno se razvlaknjavaju na sekundarnom rafineru i pumpom vraćaju u prvu kacu, na ponovno prosejavanje i ugušćivanje odnosno u drugu kacu, odakle vlaknasta suspenzija se pumpom prebacuje u treću kacu za impregnaciju, u kojoj se doziraju vezivo za obljepljivanje, parafin i aditivi.

Vlaknasta masa impregnisana vezivom i parafinom pumpom se iz druge kace prebacuje do prelivnog sanduka, a iz prelivnog sanduka vlaknasta masa se izliva na dugo sito za formiranje mokrog vlaknastog tepiha.

Na izlasku sa linije za formiranje se odvija proces cijeđenja vode uz pomoć vakuum partija. Ocijeđeni vlaknasti tepih se prerezuje vodenim mlazom pod pritiskom na dati format ploče.

Tako formirane vlažne ploče se prebacuju na limove sa mrežicom (podmetače) i lageruju u ulaznom liftu pomoću koga se ubacuju u vrelu hidrauličnu presu.

Nakon završetka presovanja, ploče se izvlače pomoću izlaznog lifta odakle se ploče vade i razdvajaju od limova i mrežica koji se odvode na čišćenje i pranje za ponovnu upotrebu.

Ispresovane ploče ubacuju se preko uređaja za utovar u komore za kaljenje, u kojima se pod dejstvom toplote završava proces očvršćavanja veziva u ploči.

Nakon kaljenja ploče se vagonetima transportuju u komoru za klimatizaciju u kojoj se održava relativna vlaga vazduha od 65 ± 5 %, a nakon klimatizacije, klimatizovane ploče se sijeku mašinama za uzdužno i poprečno rezanje na odgovarajuće dimenzije i skladište.

Osnovna uloga vrelog presovanja je:

- da omogući bolje vezivanje vlakana,

- da se dobije vlaga hidroskopske ravnoteže, tj. da se obezbjedi ravnoteža vlage ploče i relativne vlage vazduha

- da omogući odgovarajući stepen zbijanja vlakana i time poboljša mehaničke i fizičke osobine

Temperatura presovanja u mokrom postupku je oko 200°, i samo se tvrde vlaknatice izlažu vrelom presovanju, dok izolacione ploče nakon mokre prese idu na sušenje.

Lesonit i uticaj na zdravlje i okolinu

Jedna od prednosti lesonita u pogledu ekonomičnosti i ekologije je u tome što se proizvodi od svih vrsta drvenog otpada.

Uloga vode u mokrom postupku izrade ploča vlaknatice je da se iz vlaknaste mase uklone rastvorene čvrste supstance (hemiceluloza) i koje predstavljaju glavne zagađivače vode u fabrikama za proizvodnju ploča po mokrom postupku.

Za proizvodnju 1 m3 ploča vlaknatica potrebno je maksimalno 250 m3 vode. Kao vezivo koriste se niskotoksične smole. Sadržaj veziva u materijalu ne smije biti veći od 1,3% ukupne mase

Prednosti i nedostaci

Prednosti lesonita

- dug vijek trajanja (od 20 do 25 godina)

- veoma je otporan na abraziju, udarce, pritisak, savijanje

- dobar toplotni i zvučni izolator

- jednostavna ugradnja i održavanje

- homogene je strukture

- vlagootporan

- lako se obrađuje (siječenje, bušenje, farbanje, glodanje)

- veliki izbor boja i dezena.

Nedostaci:

- cijena, zbog kompleksnog načina proizvodnje.

- bubrenje, ukoliko je lesonit duže vremena izložen vlazi i atmosferskim uticajima trajno se deformiše njegova debljina.

Reference:

- https://www.epa.gov/sites/default/files/2020-10/documents/c10s0604.pdf

- https://global.ihs.com/doc_detail.cfm?document_name=ANSI%20A135%2E6&item_s_key=00100530

- https://www.stimsonlumber.com/wp-content/uploads/2019/12/ANSI-Standard-A135-4-Basic_HB-2012-FINAL.pdf